粉末的正确使用方法对于提升生产效率至关重要。正确的粉末使用不仅能够保证生产过程的顺畅,还能提高产品质量,减少废品率,从而直接反映在生产效率的提升上。以下是对粉末正确使用方法的详细分析,以及如何通过这些方法来提升生产效率。

一、粉末储存与管理

1. 防潮措施:粉末容易吸湿结块,影响其流动性和分散性。应使用密封容器储存,并定期检查包装是否完好无损,避免粉末受潮。

2. 分类存放:根据粉末的特性(如化学性质、粒度等)进行分类存放,避免不同特性的粉末混合使用,减少不必要的化学反应或物理变化。

3. 先进先出原则:遵循“先进先出”的原则,确保每次使用的粉末都是最新批次,减少因存储时间过长导致的性能下降。

二、粉末称量与配比

1. 精确称量:使用精确度高的电子秤进行称量,确保每批粉末的重量准确无误,为后续的生产过程提供可靠的基础。

2. 比例控制:根据生产需求精确计算各种粉末的比例,避免因配比不当导致的产品质量问题或浪费。

3. 操作标准化:制定详细的操作流程和标准作业指导书,确保每位操作员都能按照标准操作,减少人为误差。

三、粉末混合与混合均匀性

1. 充分混合:采用高效能的混合设备进行充分混合,确保粉末在混合过程中能够达到均匀分布,减少混合不均带来的产品质量问题。

2. 温度控制:在混合过程中控制好温度,避免过高或过低的温度影响粉末的流动性和稳定性。

3. 时间控制:根据粉末的特性选择合适的混合时间,避免过长的混合时间导致粉末性能下降或过度磨损设备。

四、粉末输送与输送系统

1. 管道清洁:定期清洗输送管道,确保无杂质堵塞,避免因管道堵塞导致的粉末输送中断或质量问题。

2. 输送速度优化:根据粉末的特性和生产线的需求调整输送速度,避免过快或过慢的输送速度影响生产效率。

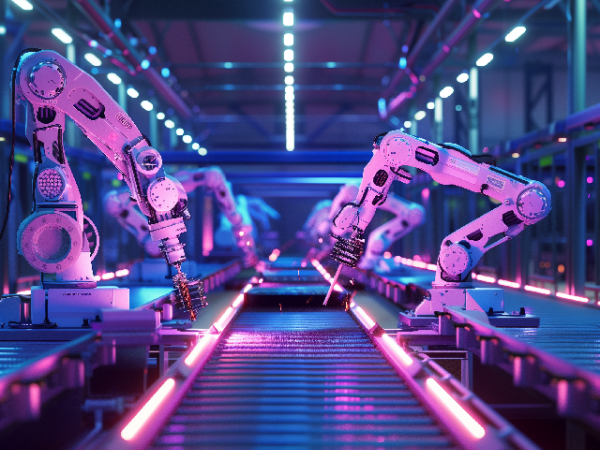

3. 自动化程度提高:引入自动化输送系统,减少人工干预,提高生产效率和准确性。

五、粉末应用与应用效率

1. 精确应用:确保粉末在应用过程中的精确性和一致性,避免因应用不当导致的产品缺陷。

2. 环境因素考虑:考虑到环境因素(如湿度、温度等)对粉末性能的影响,采取相应措施保持工作环境的稳定性。

3. 持续改进:根据生产实践和反馈不断改进粉末的应用方法和流程,提高生产效率和产品质量。

综上所述,掌握粉末的正确使用方法是提升生产效率的关键。从粉末的储存与管理、称量与配比、混合与均匀性、输送与输送系统到应用与效率等方面,都需要细致入微的关注和严格的执行标准。只有当每个环节都做到位,才能确保粉末的高效利用,进而实现生产效率的大幅提升。