工业仿真与分析是现代制造业中不可或缺的一部分,它通过计算机模拟和分析来预测和优化产品设计、生产过程以及产品性能。CAE(Computer Aided Engineering)技术在实现这一目标方面发挥了重要作用。

1. 设计与开发阶段

在产品设计阶段,CAE技术可以帮助工程师进行虚拟原型的构建。通过使用高级的CAD软件,设计师可以在计算机上创建精确的三维模型,并进行各种力学、热学和流体动力学分析。这些分析可以揭示设计的潜在问题,如结构强度不足、材料疲劳或流体流动不畅等。通过早期识别这些问题,可以显著减少物理原型的需要,从而节省成本并缩短产品开发周期。

2. 制造准备阶段

在制造准备阶段,CAE技术用于评估和优化生产流程。例如,在注塑成型过程中,CAE工具可以模拟塑料在模具中的流动路径,预测可能出现的缺陷,如熔接线、冷料穴或溢边等。此外,CAE还可以帮助确定最佳的注射速度、压力和温度参数,以实现高质量的成型效果。

3. 质量控制与改进

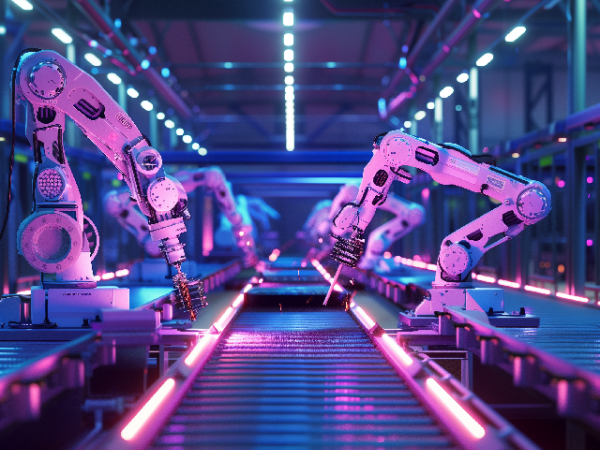

在生产过程中,CAE技术用于实时监控产品质量。通过集成传感器数据和机器状态信息,CAE系统可以对生产线上的每个环节进行实时监测和分析。这有助于及时发现生产过程中的问题,如设备故障、材料缺陷或操作偏差,并迅速采取措施进行调整。此外,CAE还可以用于预测产品的长期性能,如疲劳寿命、磨损情况等,为质量改进提供科学依据。

4. 维护与服务

在产品使用和维护阶段,CAE技术同样发挥着重要作用。通过对产品在使用过程中的性能数据进行分析,CAE可以帮助识别潜在的故障模式和性能退化趋势。这有助于提前进行预防性维护,避免意外停机和高昂的维修费用。同时,CAE还可以为产品升级和改进提供支持,通过模拟不同的改进方案,评估其对产品性能的影响,从而做出更明智的决策。

5. 未来发展趋势

随着人工智能、大数据和物联网等技术的不断发展,CAE技术在未来制造业中的应用将更加广泛和深入。例如,通过机器学习算法,CAE系统可以自动学习和适应新的设计要求,提高预测精度和效率。同时,结合物联网技术,CAE系统可以实现设备的远程监控和诊断,进一步优化生产过程。

总之,CAE技术在现代制造业中扮演着至关重要的角色。它不仅提高了产品设计和生产的质量和效率,还为维护和服务提供了有力支持。随着技术的不断进步,我们有理由相信,CAE技术将在未来的制造业中发挥更大的作用。