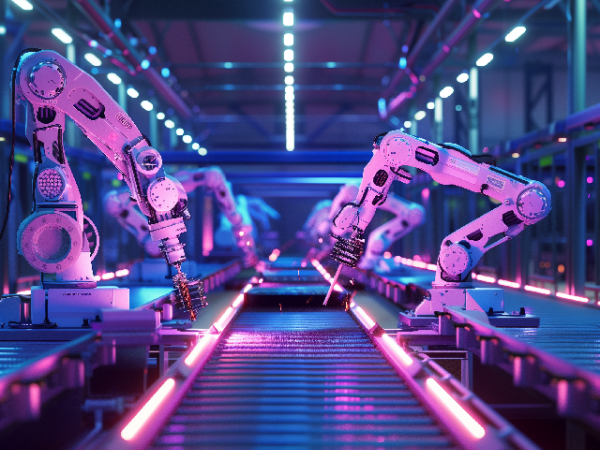

PLC驱动的自动分拣控制系统设计与实现

在现代制造业中,自动化生产线的效率和准确性对于企业的竞争力至关重要。PLC(可编程逻辑控制器)作为工业自动化的核心组件,其驱动的自动分拣控制系统能够提高生产效率,减少人为错误,确保产品质量。本文将介绍如何设计和实现一个基于PLC的自动分拣控制系统。

1. 系统设计

(1)需求分析:根据生产需求,确定分拣任务的种类、数量、速度等参数,以及系统的工作环境、设备配置等条件。

(2)方案选择:根据需求分析结果,选择合适的PLC型号、I/O点数、通信协议等。

(3)硬件设计:包括PLC选型、输入输出模块选型、传感器选型、执行机构选型等。

(4)软件设计:包括程序结构设计、功能模块划分、数据流程图绘制等。

(5)系统集成:将硬件和软件集成到一起,进行调试和优化。

2. 硬件设计

(1)PLC选型:根据处理能力、I/O点数、扩展性等因素,选择合适的PLC型号。

(2)输入输出模块选型:根据控制需求,选择合适的输入输出模块。

(3)传感器选型:根据分拣任务的特点,选择合适的传感器。

(4)执行机构选型:根据分拣任务的要求,选择合适的执行机构。

3. 软件设计

(1)程序结构设计:根据功能模块划分,设计程序的整体结构。

(2)功能模块划分:将整个系统划分为若干个功能模块,如数据采集、数据处理、控制执行、人机交互等。

(3)数据流程图绘制:根据功能模块划分,绘制数据流程图,明确各模块之间的数据流向。

(4)程序编写:按照数据流程图,编写各个功能模块的程序代码。

(5)程序调试:对编写的程序进行调试,确保其满足系统要求。

4. 系统集成与调试

(1)硬件安装:将PLC、输入输出模块、传感器、执行机构等硬件安装到指定的位置。

(2)软件安装:将编写好的程序上传到PLC中,并进行必要的配置。

(3)系统联调:通过模拟实际工作场景,进行系统联调,确保各个模块能够协同工作。

(4)性能测试:对系统进行性能测试,确保其满足设计要求。

5. 总结与展望

本论文介绍了一个基于PLC的自动分拣控制系统的设计与实现过程。该系统通过对分拣任务的需求分析、方案选择、硬件设计和软件设计等环节,实现了高效的分拣工作。然而,随着技术的进步和市场需求的变化,该系统仍有进一步完善和改进的空间。例如,可以引入更先进的传感器和执行机构,提高分拣精度和速度;还可以通过引入人工智能技术,实现更加智能化的分拣过程。