MES系统(制造执行系统)是现代制造业中不可或缺的技术工具,它通过集成企业资源计划、制造资源计划和产品数据管理等关键信息流,实现对生产过程中各个环节的实时监控和管理。设备管理作为MES系统的核心作用之一,对于提高生产效率、降低生产成本、确保产品质量以及提升企业竞争力具有至关重要的影响。以下是设备管理在MES系统中的核心作用及其实施策略:

核心作用

1. 设备状态监控:通过实时数据采集和分析,MES系统能够监测设备的运行状态,包括温度、压力、速度等关键参数,及时发现设备故障或性能下降的趋势,从而预防性维护和及时修复,避免生产中断。

2. 设备维护计划制定:利用历史数据和预测模型,MES系统可以辅助制定有效的设备维护计划,确保设备处于最佳工作状态,延长设备使用寿命,减少停机时间。

3. 备件库存管理:通过对设备使用情况的分析,MES系统可以帮助企业优化备件库存管理,减少库存成本,提高备件的周转效率。

4. 能源管理:通过收集并分析设备的能耗数据,MES系统可以帮助企业发现能源浪费的环节,优化能源使用,降低生产成本。

5. 工艺优化:结合设备的运行数据和生产计划,MES系统可以为企业提供工艺优化建议,提高生产效率,降低成本。

实施策略

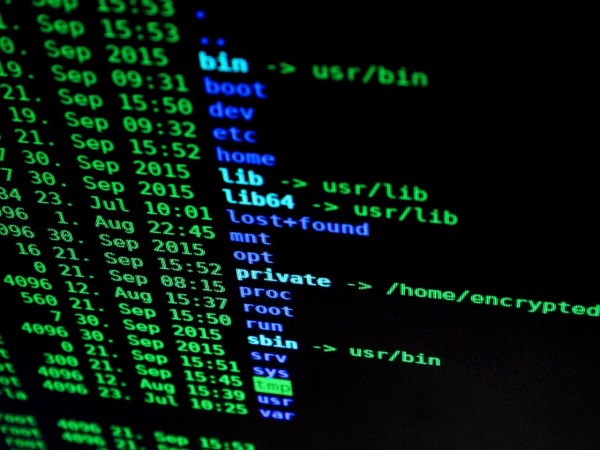

1. 系统集成:确保MES系统与生产设备、传感器、PLC等硬件设备以及软件平台如ERP、PLM等无缝集成,形成一个完整的信息链。

2. 数据标准化:建立统一的数据采集标准和接口规范,确保数据的准确性和一致性。

3. 培训与支持:对操作人员进行专业培训,确保他们能够熟练使用MES系统,同时提供持续的技术和维护支持。

4. 定制开发:根据企业的特定需求,开发定制化的MES功能模块,以满足特定的生产管理和设备监控需求。

5. 持续改进:定期评估MES系统的运行效果,收集用户反馈,持续改进系统功能,以适应企业发展和技术进步的需求。

6. 安全与合规:确保MES系统符合相关的法律法规和行业标准,保护企业和用户的数据安全。

7. 智能化升级:随着人工智能、大数据等技术的发展,逐步将机器学习、预测性维护等智能化技术融入MES系统,提高设备管理的自动化和智能化水平。

总之,通过上述实施策略的实施,企业可以充分利用MES系统在设备管理方面的核心作用,实现生产过程的精细化管理,提高生产效率,降低运营成本,最终推动企业的持续发展和竞争优势的提升。